GH3030

中国牌号:GH3030镍基高温合金

俄罗斯牌号:ЭИ435/XH78T

一、GH3030镍基高温合金概述:

GH3030 是早期发展的80Ni-20Cr固溶强化型高温合金,化学成分简单,在800℃以下具有满意的热强性和高的塑性,并具有良好的抗氧化、热疲劳、冷冲压和焊接工艺性能。合金经固溶处理后为单相奥氏体,使用过程中组织稳定。主要产品是冷轧薄板,也可以供应棒材、环件、丝材和管材等变形产品。主要用于800℃以下工作的涡轮发动机燃烧室部件和在1100℃以下要求抗氧化但承受载荷很小的其他高温部件[1,2]。

1、GH3030 材料牌号: GH3030(GH30)

2、GH3030 相近牌号:ЭИ435,XH78T(俄罗斯)

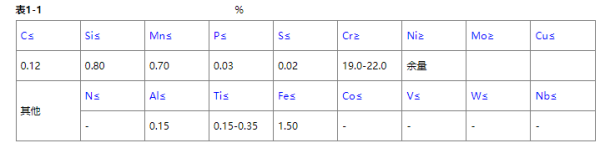

3、GH3030 材料的技术标准:

注:1.棒材和环坯标准规定,ω(Cu)≤0.20%。

2.热轧板、冷轧板、冷轧带、管材、丝材和冷镦用冷拉丝材标准规定,ω(Fe)≤1.00%,ω(P)≤0.015%,ω(S)≤0.010%,ω(Pb) ≤0.001%,ω(Cu)≤0.007%。

5、GH3030 热处理制度:固溶温度为980~1020℃,冷却方式对热轧板、冷轧薄板和环坯均为空冷,冷镦用丝材和冷拉棒材为水冷或空冷,管材为水冷。

6、GH3030 品种规格和供应状态:可生产各种规格的变形产品,棒材和环坯不经热处理交货;热轧板和冷轧薄板及管材经固溶和酸洗后供应;焊丝于冷拉状态、固溶和酸洗状态或半硬态成盘状交货;冷镦用丝材于固溶、酸洗状态成盘状或直条状、固溶直条状磨光或冷拉状态交货;管材于固溶、酸洗状态交货;冷拉棒以退火、退火加酸洗、退火加磨光或冷拉状态交货。

7、GH3030 熔炼和铸造工艺:电弧炉熔炼或电弧炉熔炼加电渣重熔或真空电弧重熔,非真空感应炉加电渣熔或真空电弧炉重熔或真空双联工艺。

8、GH3030 应用概况与特殊要求:该合金已在航空发动机上经过了长期使用考验,主要用于燃烧室和加力燃烧室零部件以及机匣安装边等零部件。

二、GH3030物理及化学性能:

1、GH3030 热性能:

(1)、GH3030 熔化温度范围 1374~1420℃[3]。

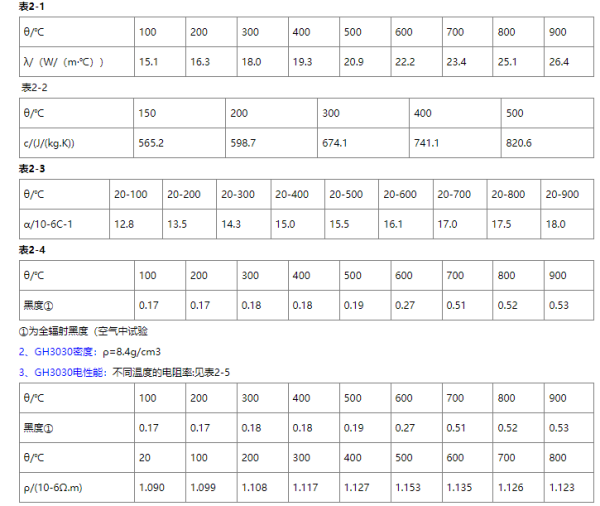

(2)、GH3030 热导率 见表2-1。

(3)、GH3030 比热容 见表2-2。

(4)、GH3030线膨胀系数 见表2-3。

(5)、GH3030黑度:见表2-4

①为全辐射黑度(空气中试验

2、GH3030密度:ρ=8.4g/cm3

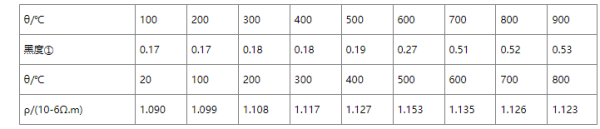

3、GH3030电性能:不同温度的电阻率:见表2-5

4、GH3030磁性能:合金无磁性。

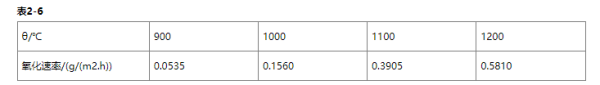

5、GH3030抗氧化性能:在空气介质中的氧化速率:见表2-6

三、GH3030金相组织结构:该合金在1000摄氏度固溶处理后为单相奥氏体组织,间有少量TiC和Ti(CN)。

四、GH3030工艺性能与要求:

1、该合金具有良好的可锻性能,锻造加热温度1180℃,终锻900℃。

2、该合金的晶粒度平均尺寸与锻件的变形程度、终锻温度密切相关。

3、热处理后,零件表面氧化皮可用吹砂或酸洗方法清除。

五、GH3030的品种规格与供应状态:

1、品种分类:特种合金可生产各种规格的GH3030无缝管、GH3030钢板、GH3030圆钢、GH3030锻件、GH3030法兰、GH3030圆环、GH3030焊管、GH3030钢带、GH3030丝材及GH3030配套焊材。

2、交货状态:无缝管:固溶+酸白,长度可定尺;板材:固溶、酸洗、切边;焊管:固溶酸白+RT%探伤,锻件:退火+车光;棒材以锻轧状态、表面磨光或车光;带材经冷轧、固溶软态、去氧化皮交货;丝材以固溶酸洗盘状或直条状、固溶直条细磨光状态交货。

在行业人士观点当中的热轧原料板经酸洗后钢板表面发暗问题,将其称之为酸洗表面发黑。工作人员从表面附着物的化学特性下进行研究,找出这些附着物出现的根源等进行分析,重点帮助企业全面解决酸洗发黑问题,为企业产品质量的提高打下坚实的基础。

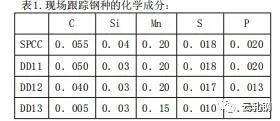

通过实际调查发现,企业冷轧酸洗带钢表面状态的发暗现象,其状态主要包括以下几方面。第一,通常情况下,表面的附着物往往呈现黄黑颜色,在实际钢板运行过程中,颜色的程度与其速度之间有着直接的关系,基于较深颜色下,钢板运行速度就会越快;相反,如果附着物的颜色比较浅,那么钢板的运行速度也会减慢。第二,基于实际酸洗生产环境下,在带钢完成生产工艺工作后,实际情况下,表面呈现出黑色形态的同时也会有些许的发暗问题,特别是一些企业应用的 DD12、DD13 的钢种热轧原料,发黑发暗现象更加的严重。在企业接下来一系列轧机以及退火操作之后,在操作人员完成平整环节之后,开卷过后的带钢表面就会有不同程度的黑带问题,这对冷轧带钢的表面质量会造成巨大的破坏。第三,分析酸洗工序之后钢板颜色程度,行业人士可以将发黑深浅划分为四个等级,最为严重的为4 级、严重为3 级、中等的为2 级以及稍微的 1 级。针对企业现场的生产现状,对所应用的 DD11、DD12、DD13,SPCC 几个种类的化学特性进行了分析,通过现场调查发现,其中有着轻微发黑现象的就是SPCC,最为严重的就是DD13,而DD11、DD12 类型虽然有着差异的发黑现象,但是表面程度也不太明显。

图1 和图2 分别显示了不同速度状态下四个钢种酸洗后表面发黑统计情况。

在之前企业日常生产当中,所应用的冷轧酸洗机组工艺符合企业的生产需求,在此之前都没有做出了较大的优化,但是在企业现下的生产当中,工作人员发现了比较严重的发黑现象,通过人员的充分调查,该种现象出现的最根本的原因就是热轧来料氧化铁皮增厚或氧化铁皮压入过深所导致的。深入分析钢板表面发黑问题,工作人员先在钢卷上进行抽样检测,先事先准备一个烧杯,其中放入高浓度的高温盐酸,将样品放在烧杯中加以侵泡,经过一段时间的观察,带钢表面的发黑现象明显改观,但是,其中存在较多的黑色粉末状物质,因为不能够全面地溶于酸,企业人员判断这些物质可能是含碳氧化物。通过以上试验可以得出,热轧所应用的表面材料,氧化铁皮的厚度明显增加,基于表面结构下还存在些许的非金属氧化物。

通过实际调查发现,通过对企业之前记录明细来看,其中漂洗水的PH 情况而言,大约在4.0 相对数值较低,而且从Fe2+ 的含量来看,漂洗水较脏。这些参数证明带钢在漂洗槽内会发生二次污染或水腐蚀。

阳极反应Fe+2OH-=Fe(OH) +2e; 阴极反应1/2O +H O+2e=2OH-;

腐蚀产物Fe(OH)2 在水中会进一步氧化为Fe(OH)3; 2Fe(OH)2+1/2O2+H2O=Fe(OH)3。

一旦遇到干燥空气,Fe(OH)3 将转变为FeO(OH)。

在企业进行深冲钢以及结构钢生产环节当中,为了能够确保产品达到较高的水平,那么必须借助一定高浓度的酸。过去大多数的企业工作人员认为,为了能够保证酸洗工作达到较高的水平,往往会相应的提高酸的浓度,但是经过多年的实验,酸浓度越高反而会影响到酸洗的质量。例如,某地区生产企业,在2015 年之前,#酸罐浓度普遍在120g/L,酸液温度在85℃左右,保证工艺环节的操作速度达到120~140m/min, 因为该企业酸洗质量未能得到提高,最关键的原因就是设置了不合理的工艺数值,进而无法满足实际热轧卷生产需求的同时,更是违背了深冲钢钢种的操作标准。

从带钢表面酸的存留程度进行分析可以发现,与挤干辊的挤干效果有着必然的联系。基于较多表面酸残留,就会极易发生过酸洗,直接影响到带钢表面大面积发黑现象。可能企业在短时间内没有操作酸洗,那么经过时间的推移,也会引发锈蚀的现象。基于设计角度下,一般的挤干辊完成4~4.5 万吨生产工作后即可淘汰。但是大多数企业违背了这一原则,往往将其进行超过1800t 的生产量,最终对其造成了严重的损坏,此时必须第一时间更换挤干辊。而为了能够提高烘干环节的质量水平,就必须保证蒸汽供应压力达到严格的行业要求。像某地区企业,采用二级烘干、一级热风、二级冷风进行酸洗烘干操作,面对较低的蒸汽压力,不仅无法保证充足的热风温度,而且也很难作带钢表面多余的漂洗水进行全面烘干。如果设备操作过程中温度无法达到100℃以上,那么就会严重影响到烘干的质量。在轧前库静置很长时间的酸洗卷,其表面的颜色程度会越来越重,最终形成黑褐色状态。