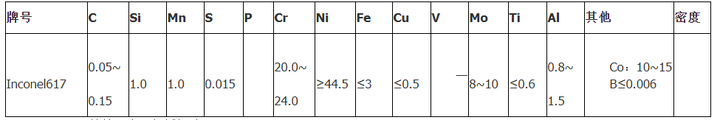

Inconel 617是在高温下具有优秀的机械型能的镍铬钴钼合金,该合金具有耐高温腐蚀性能,如氧化和碳化。

Inconel617易于热加工和冷加工、制造和机加工。然而,热加工和冷加工由于材料的强度要求,需要机器的功率很大。

在任何热处理之前和期间,工件必须清洁且无任何污染物

由于热强度非常高,在热成型过程中需要相当大的力。Inconel617在1200至950°C(2190至1740°F)的温度范围内工作,然后进行水淬或空气冷却。建议在热加工后进行热处理,以获得最佳性能。

应在退火材料上进行冷加工。Inconel617比奥氏体不锈钢具有更高的加工硬化率。在选择成形设备时应考虑这一点。中间退火采用高冷成型 。在温度高于900°C的应用中,冷还原超过10%或超过5%后,使用前需要进行固溶退火。

固溶热处理应在1150至1200°C的温度范围内进行。水淬对于Inconel617达到最大的抗蠕变性能至关重要。厚度低于1.5毫米 ,可能需要快速空气冷却应用应力消除退火可在高达870°C的温度下进行。对于任何热处理应在最高退火温度下将材料装入熔炉,并遵守前面“加热”中提到的清洁度注意事项。

高温合金在使用中会形成一层保护性氧化层。空气中的预氧化可提高耐腐蚀性。因此,应根据最终用途检查除垢。

Inconel617最好在固溶处理条件下进行机加工。应考虑该合金的高加工硬化率,故仅应选择低表面切割速度且进给率不太高。

Inconel 617是一种镍基高温合金,具有出色的高温性能和抗蠕变特性。它由镍、铬、钼、钽和铝等元素组成,可以在极端的高温和腐蚀环境下保持材料的稳定性和强度。以下将详细介绍Inconel 617的应用领域和主要的物理性能。

总结: Inconel 617是一种具有出色高温性能和抗蠕变性的镍基合金。它在航空航天、化工、石油和核工业等领域得到广泛应用。Inconel 617具有高温强度、抗氧化性能和耐腐蚀性能等优异物理特性。在极端的高温、高压和腐蚀环境下,Inconel 617合金可以保持其性能和稳定性

(一)降低切削温度。切削温度一般是指切屑、工件与刀具接触区域的平均溢度.切削温度的高低,除了用仪器测定外,还可以通过观察切屑的颜色大致估计出来。航空航天发动机部件必须能够承受极端高温,目前对该需求日益增长,这一温度已经超越了其它高性能超级合金的能力极限。在较高温度时,仍保持高强度。加工时所需切削力是普通合金钢材料的2-8倍;切削热量高:高温合金的导热系数小,加工时热量集中在切削区,不易扩散,致使切削刀具迅速磨损。切削速度对切削温度影响最大,随切削速度的提高,切削温度迅速上升。而背吃力量变化时,散热面积和产生的热量亦作相应变化,故对切削温度的影响很小。因此,高温合金材料可以被特制成能够承受更高温度的材料。对于高温合金的加工,一方面切削加工中特别是车削加工要求良好的耐磨性好,另外耐热合金等材料的加工中产生的热量高,又要求材料具有良好的耐热性能。

(二)合理切削用力。在高速切削时,碳元素会从含碳量高的材料向含碳量低的材料扩散。强烈冲击作用引起的磨损——在断续切削时,由于强烈的冲击作用或在频繁的加热与急剧的冷却而产生的脆性破坏。对切削用量进行了优化,求取最长切削路程对应的最佳切削温度,在此基础上利用最佳切削温度得到了最佳切削参数组合,实现了切削用量的优化。在切削热的作用下,刀具与切屑、刀具与工件接触区产生很高的温度,由于刀具与工件的材料的不同,便构成热电偶而产生热电动势,从而产生热电流。在热电流的作用下,碳的离子发生迁移,会导致刀具材料组织变弱,使刀具的磨损加剧。以及切削用量三要素中的切削速度、进给量、切削深度。其中切削速度影响最大。

(三)防范加工硬度。高温合金加工硬化严重,必须保持刀刃锋利,不允许有锯齿等缺陷,一般不鐾磨出负倒棱,如要鐾出,也要比切削一般钢材要小。由于高温合金具备高延展性和高强度双重特点,加工硬化倾向严重,过小的后角或者圆弧后角容易引起过早磨损,这种平面后角可以有效的解决这个加工难点。加工硬化可提高金属的强度、硬度和耐磨性,特别是对于那些不能以热处理方法提高强度的纯金属和某些合金尤为重要。具较高强度、良抗热疲劳、抗热腐蚀耐磨蚀性能且较焊接性适于制作航空喷气发机、工业燃气轮机、舰船燃气轮机导向叶片喷嘴导叶及柴油机喷嘴等。理论上每次的切削深度要大于加工硬化的深度,否则会造成刀具磨损加剧,切削力增大,从而导致机床系统的振动,严重影响加工材料的表面质量,因此,必须考虑加工硬化的影响。