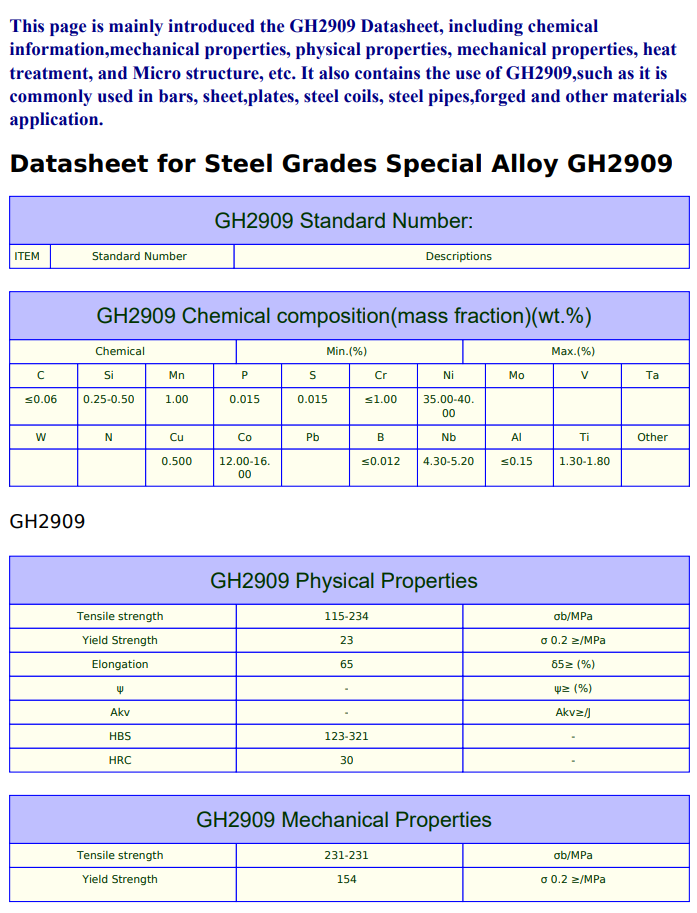

GH2909合金是Fe-Ni-Co基时效硬化新型低膨胀高温合金,在650℃以下具有高的强度和塑性、低的热膨胀系数、几乎恒定的弹性模量以及良好的抗氧化和冷热疲劳等综合力学性能,可减少转动部件与静止部件之间的间隙,实现间隙控制,节约能源,降低消耗,提高发动机推力,是航空和航天发动机用的理想高温合金材料,因而在飞机发动机中得到了广泛应用 。

GH2909合金冶炼工艺路线为真空感应+真空电弧重熔,将Φ440mm电极真空电弧重熔成Φ508mm钢锭,钢锭经均匀化热处理后,锻造生产出产品。在进行产品性能检测时,存在性能检测数据波动大,甚至不合格现象,为避免以后此类现象的出现,有必要对其原因进行探讨,因而进行了锻造工艺及热处理对GH2909合金组织与性能的影响研究。

实验方法:开坯锻造采用整支钢锭经3火次,逐级降温大变形锻造工艺,分别经变形量:32%→30%→30%开坯锻造,末火锻造加热温度为1000℃,大部分变形温度≤955℃,终锻温度≥870℃。在4500吨油压机上进行60%和5吨电液锤上75%锻造变形,取组织和性能试样进行热处理(见表1),最后采用光学显微镜观察显微组织和检测室温、高温性能。

(1)当末火加热温度为1000℃时,变形量增加可使GH2909合金显微组织均匀细小。

(2)二次固溶+二段式时效热处理制度对GH2909合金组织析出物有着明显的影响,并使室温和高温拉伸强度增加。