概述

GH4413是Ni-Cr基沉淀硬化型变形高温合金,使用温度小于850℃。合金加人w(Al+Ti)4.5%生成γ'沉淀强化相,加入w(W+Mo)9%进行固溶强化,并加入微量硼和铈元素进行晶界强化。合金具有较高的高温强度和高温塑性,综合性能良好,组织稳定。适于制造850℃以下工作的燃气涡轮工作叶片。主要产品有热轧和锻制棒材、模锻叶片。

应用概况及特性

合金已用于制作燃气轮机中的涡轮工作叶片等高温结构件。合金经800℃、850℃和900℃长期时效10000h后,组织稳定,无TCP相析出。

材料牌号

GH4413(GH413)。

相近牌号

ЗИ826-BД(俄)。

材料技术标准

GB/T 14992 高温合金和金属间化合物高温材料的分类和牌号

Q/KJ.J02.15 GH413镍基高温合金热轧棒材技术条件

熔炼工艺

采用真空感应炉+真空自耗双联熔炼工艺。

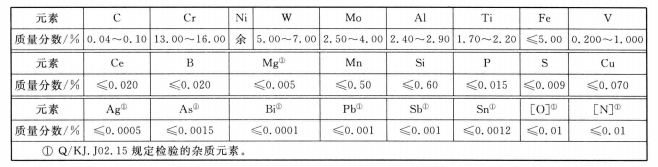

化学成分元素%

热处理制度

摘自Q/KJ.J02.15,棒材和模锻叶片的标准热处理制度为:

1210℃±10℃×2h/AC+1050℃±10℃×4h/AC+850℃±10℃×16h/AC。

品种规格与供应状态摘自Q/KJ.J02.15。

主要规格

d20mm~450mm热轧和锻制棒材。

供应状态

棒材不经热处理、经全面磨光或车光后供应;模锻叶片经零件热处理后供应。

物理、弹性和化学性能

熔化温度范围

1350℃~1386℃。

高温合金的切削特点

由于高温合金的性能,他的切削加工性很差。以45钢的相对切削加工性为1,则高温合金的相对切削加工性只有0.08~0.3。这其中以镍基高温合金和铸造高温合金为最差。所以说,高温合金是各种难切削材料中最难切削的材料。高温合金中的强化相愈多,分散程度愈高,其热强性愈好,热强性越好,则切削加工性越差。其切削特点如下。

(1)切削力大。由于高温合金大多数具有很高的塑性,如GH1140在室温下的伸长率达40%。同时合金中许多高熔点的合金元素与其他合金元素构成了纯度高、组织致密的奥氏体固溶体合金,具有晶格滑移系数大,塑性变形大的特点。并且由于高温合金中有众多的高熔点、激活能大的组元,原子组合稳定,切削时欲使其原子脱离平衡位置所需要的能量很大,使变形抗力大大上升。又由于合金中的沉淀硬化相呈弥散分布,不仅增大了塑性变形抗力,而且塑性变形的晶格严重扭曲,使硬度大大提高,又使变形抗力增大。所以,在切削高温合金时,其单位切削力比切削一般钢材大2~3倍。

(2)切削温度高。由于切削高温合金时,产生巨大的塑形变形,刀具与工件、切屑之间产生强烈的摩擦,而产生大量的切削热。加之高温合金的热导率很低(平均约为12.6W/m·K),传热困难,切削热集中在狭小的切削区内,致使切削温度高达1000℃左右。一般在相同的条件下,切削高温合金比切削45钢的切削温度高300℃左右,加剧刀具的扩散和氧化磨损。

(3)加工硬化现象严重。在金属产生塑性变形的同时,存在着强化和软化(又称恢复)的过程。由于高温合金的软化温度高,软化速度低,故而强化系数大。同时,在切削过程的高温作用下,合金中的强化相从固溶体中分解出来,并呈极细的弥散相分布,使强化能力增加,加大了冷硬程度。所以在切削高温合金时,已加工表面和切削表面的硬度要比基体硬度高1倍以上。

(4)刀具易磨损。由于高温合金中的各种强化相,特别是含有许多碳化物、氮化物、硼化物及金属间化合物,构成细微的硬质点。加之硬化现象严重,切削温度高,刀具材料与工件材料的粘结和亲和作用,刀具材料某些合金元素(W、Co、Ti或Nb)向工件材料和切屑中扩散,致使刀具产生严重的磨料、粘结、扩散、氧化、沟纹和边界磨损,甚至使切削刃崩落。