概述

GH4220是Ni-Co-Cr基沉淀硬化型变形高温合金,使用温度900℃~950℃。合金中加入较多的铝、钛元素形成γ'沉淀强化相,w(γ')可达到40%以上。同时加入钴、铬、钨和钼元素进行固溶强化,并加入微量铈、硼和镁元素进行晶界强化。合金具有较高的高温强度和高温塑性,综合性能良好。适于制造工作温度在900℃~950℃的燃气涡轮工作叶片。主要产品有转动部件用热轧棒材、模锻涡轮叶片。

应用概况及特性

合金已用于制作航空发动机的Ⅰ级涡轮工作叶片,批产和使用情况良好。

合金通过特殊的弯晶热处理工艺,达到控制晶界上第②相的析出种类及其形态,使之形成弯曲的晶界。使晶界与晶内强度匹配性好,降低了晶界脆性,从而显著地提高合金的高温塑性和持久强度。

材料牌号

GH4220(GH220)。

相近牌号

3П220BД、XH51BMTЮKФP-BД(俄)。

材料技术标准

GB/T 14992 高温合金和金属间化合物高温材料的分类和牌号

GJB1953A 航空发动机转动件用高温合金热轧棒材规范

HB 5284 航空用GH220合金热轧棒材技术条件

HB/Z140 航空用高温合金热处理工艺

熔炼工艺

采用真空感应炉+真空电弧重熔、或真空感应炉+电渣重熔熔炼工艺。

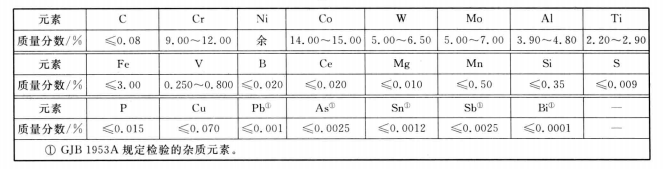

化学成分元素%

热处理制度

摘自HB/Z140和文献[9],转动件用热轧棒材:

a)标准热处理制度:1220℃±10℃×4h/AC+1050℃±10℃×4h/AC+950℃±10℃×2h/AC,HB341~285;

b)弯晶热处理制度:1220℃×4h/(3~7)min→1100℃/AC+1050℃×4h/AC+950℃×2h/AC。

切削高温合金的切削条件合理选择

(1)刀具材料。切削高温合金时,要求刀具材料具有高的硬度和耐磨性、高的抗弯强度、良好的导热性以及良好的抗粘结、抗扩散和抗氧化等性能。

高速钢。他主要用于制造铣刀、钻头、铰刀、丝锥、拉刀和齿轮等低速复杂刀具。为了提高刀具寿命,应首选含铝和钴超硬高速钢,他不仅耐热性高,其常温和高温硬度比W18Cr4V高4~6HRC。牌号有W6Mo5Cr4V2Al、W2Mo9Cr4VCo8、W10Mo4Cr4V3Co10、W12Mo3Cr4V3Co5Si、W10Mo4Cr4V3Al和W6Mo5Cr4V5SiNbAl等。

硬质合金。应选用抗粘结、抗扩散、与高温合金亲和性差的,并含TaC或NbC的超细晶粒YG或YW类硬质合金。牌号有YS2、YS8、YD15、YG813、YG643及YW4等。涂层硬质合金,应选Al2O3、TiAlSi及TiAlN涂层。

陶瓷。陶瓷有Al2O3基和Si3N4基两大类。由于陶瓷的抗粘结性能和耐热性及硬度高于硬质合金,非常有利于高温合金的切削。牌号有SM、HS73、HS80、F85、TP4、ST4和SC3等。特别是用于铸造高温合金的铣削,效果很好。

立方氮化硼(CBN)。由于CBN的硬度很高(8000~9 000HV),耐热性为1400~1500℃,具有很好的化学稳定性。除用他高速地对高温合金进行精加工外,特别适合镍基高温合金的切削加工。

(2)切削高温合金刀具几何参数。由于高温合金的热强性、塑性和韧性都比较高,而且切屑不易卷曲和折断。所以在选择刀具几何参数时,要根据工件和刀具材料的性能、切削特点和他的种类综合考虑。

前角和前刀面形式。刀具前角的大小,取决于高温合金的种类和工件毛坯的状态。切削变形高温合金时,高速钢刀具,γ0=12°~15°;硬质合金刀具,γ0=10°。这两种材料的刀具,切削铸造高温合金时,γ0=0°~5°。陶瓷和立方氮化硼复合片(PCBN)刀具,γ0=0°~-5°。刀具前刀面形式,高速钢和硬质合金刀具为直线圆弧形或全圆弧形的断(卷)屑槽,有利于排屑和断屑。由于加工硬化现象严重,刀具要尽量锋利,一般不鐾磨出负倒棱(陶瓷和PCBN刀具除外),若要鐾磨出,其宽度br一定要小一些。陶瓷和PCBN刀具为平前刀面。

后角。为了减小刀具后刀面与工件的摩擦,应取较大一些的刀具后角。一般为α0=10°~15°,精加工时取最大值。

主、副偏角。在工艺系统刚度允许的情况下,应选取较小的主、副偏角,有利于增大刀尖强度和改善散热条件,提高刀具寿命。一般κr=45°~75°,κr'=8°~15°。

刃倾角。粗加工和断续切削时,λs=-3°~-10°;精加工时,λs=0°~3°。

(3)切削高温合金的切削用量。切削速度。切削高温合金时,切削速度主要受刀具寿命和高温合金种类的影响与限制。在不同的切削温度下,刀具的磨损情况也不同。在最佳切削温度下,刀具相对磨损最小,刀具寿命就高。用高速钢刀具切削高温合金时,最佳切削温度为450~540℃。用硬质合金刀具切削时,最佳切削温度为750~900℃。低于或高于这一温度区域,刀具磨损都会加剧。所以,应尽量使刀具在最佳切削温度相对应的切削速度下工作。高速钢刀具,vc=3~6m/min;硬质合金刀具,vc=10~40m/min。铸造和镍基高温合金取小值,变形高温合金取中到大值。陶瓷刀具,vc=20~80m/min。PCBN刀具,vc=80~120m/min。

切削深度。由于高温合金加工硬化现象严重,因而切削深度不宜太小。粗加工时,ap=3~5mm;精加工时,ap=0.2~0.5mm。

进给量。为了防止刀具在硬化层上切削,f/(fz)=0.15~0.3mm/r(z)。

(4)切削高温合金的切削液。切削高温合金时,为了降低切削温度和减小粘结,一定要使用切削液。使用切削液比干切可提高切削速度25%,这样既提高了生产效率,又提高工件加工表面质量。用高速钢刀具切削时,使用以冷却为主的水溶液,以降低切削温度。用硬质合金刀具切削时,应使用含S、P以及Cl为添加剂的极压切削油或极压乳化液,不仅可降低切削温度、减小摩擦和防止粘结,还可使刀具寿命提高4倍左右。对PCBN刀具只能用切削油,千万不可用水基切削液,否则会加剧PCBN刀具磨损。对镍基高温合金,应避免使用含硫的切削液,以免对工件造成应力腐蚀,降低零件的疲劳强度。

(5)切削高温合金应注意的问题。为了使刀具锋利和减轻加工硬化现象,刀具的磨损限度应为切削一般钢材的1/2。

钻削时,一般采用低速大进给。停止进给时,要使钻头迅速脱离切削表面,以免加剧硬化,给下一次进刀钻削带来困难。如发生此情况,就应适当降低切削速度,用力进刀钻削,就可消除钻不动的现象。钻孔时,应尽量采用硬质合金钻头(镶片、焊头和整体),对于大孔(φ28mm~φ76mm)应采用可转刀片的浅孔钻头。钻铸造高温合金孔时,一定要把钻头的刃带(α0'=0°)改磨成α0'=4°~6°,以减小与孔壁的摩擦、粘结和防钻头的折断。铰孔时,对铸造高温合金,应采用YG类硬质合金铰刀。对各类高温合金的铰孔,除采用低速外,应采用润滑性能好的切削液,如极压切削油、硫化油以及二硫化钼油膏等。在高温合金上攻螺纹,特别是在铸造高温合金上攻螺纹特别困难,往往因转矩大,丝锥咬死和折断在孔中。这时应适当加大底孔直径,一般为标准牙高的80%~90%,采用煤油稀释氯化石蜡、硫化油加15%~20%的CCl4、石墨粉用植物油调成糊状和用MoS2油膏等作润滑剂。在铣削时,应尽可能采用顺铣,不仅可以提高刀具寿命,而且可防止切屑粘刀。